在金属增材制造领域,选区激光熔融(SLM)技术制备的316L不锈钢因具有远超传统工艺的屈服强度(2-3倍)且几乎无延展性损失,受到广泛关注。其优异性能源于独特的多尺度微观组织,尤其是分级位错结构。然而,这一结构的形成机制,特别是SLM过程中热循环的具体作用,一直缺乏直接实验证据。现有研究多聚焦于材料内部已完全形成的结构,对从表层熔池到内部的微观组织演化过程及热循环的影响尚未明确。此外,以往研究主要针对位错胞结构、而忽视了位错胞块结构的形成与演化过程,相关内容亟待深入探究。

针对上述问题,重庆大学黄晓旭团队联合清华大学等单位,通过对SLM制备的316L不锈钢样品在距样品表面不同深度的微观组织进行表征,结合透射电子显微镜(TEM)、电子背散射衍射(EBSD)等技术,系统揭示了分级位错结构的形成机制。研究发现,该结构的演化是变形、溶质偏析和热循环共同作用的结果,其中热循环对位错胞块结构的形成起到关键驱动作用,相关研究成果以题为“Depth-dependent microstructural observations reveal the role of thermal cycling on the formation of a hierarchical dislocation cell structure during selective laser melting of 316L stainless steel”发表在金属材料领域期刊《Acta Materialia》上。重庆大学黄晓旭教授和清华大学Andrew Godfrey教授为论文的通讯作者,博士生范津铭为论文第一作者。

论文链接:https://doi.org/10.1016/j.actamat.2025.121271

论文封面

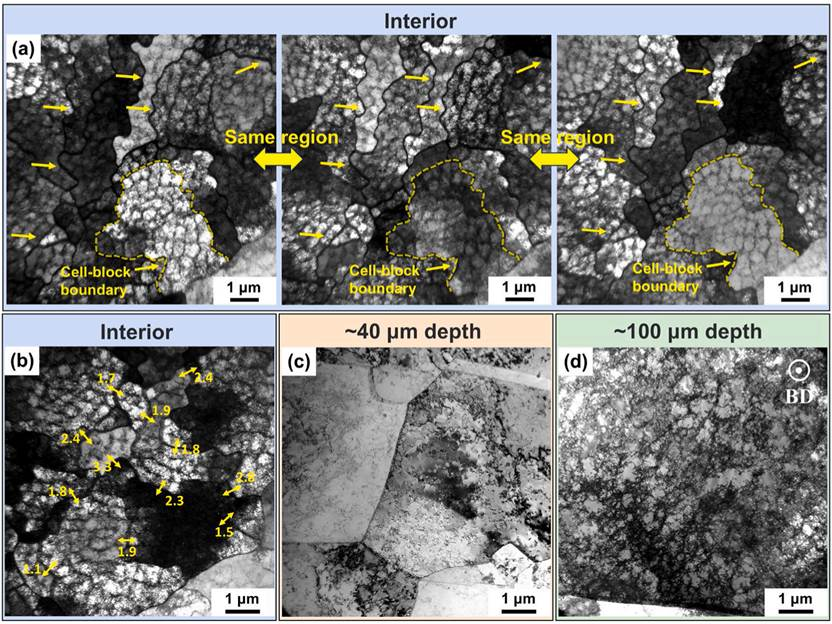

研究团队重点分析了样品从最表层熔池到内部不同深度处(40μm、100μm及>400μm等)的微观组织差异:在表层熔池的较浅区域(40μm深度),溶质偏析网络(主要为Cr、Mo富集)已形成,但位错胞结构尚未完全发育,位错松散分布且更多位于偏析网络处;随着深度增加至100μm(接近表层熔池底部),快速凝固与冷却产生的热应力使位错密度显著提高,位错被偏析网络捕获,形成具有0.3°-1°取向差的较完整的位错胞界;在样品的内部区域,经后续层熔池熔化和凝固带来的多次热循环后,部分位错胞界进一步演化为有1.5°-5°的取向差位错胞块边界,同时位错胞结构内部的位错数量明显减少。其主导因素是热循环引发的复杂热应力促使位错运动、湮灭,部分位错胞界处累积较多位错导致取向差升高,形成位错胞块边界。

图1 不同深度处位错组织的TEM表征

图2 EBSD结果展示随深度变化的晶界特征分布

图3 SLM-316L微观组织演化随深度变化的示意图

硬度测试结果表明,材料硬度随着深度的增加而逐渐升高,随后保持稳定(深度达350-400μm)。这种力学性能的变化并非SLM过程本身造成的系统性波动,而是与深度高度相关,即与位错胞块结构的发展规律保持一致,这证实位错胞块结构对提升材料力学性能具有显著贡献。在超过350-400μm的深度后热循环造成的热应力不足以影响微观组织发生显著演化,力学性能因此趋于稳定。

图4 具有深度依赖性的硬度变化曲线

该研究得到国家自然科学基金(项目编号:52130107、51971117)等项目的资助。研究成果为理解增材制造制备金属材料的微观组织演化规律提供了关键实验依据,也为通过优化打印参数调控位错组织、提升材料性能提供了理论指导。